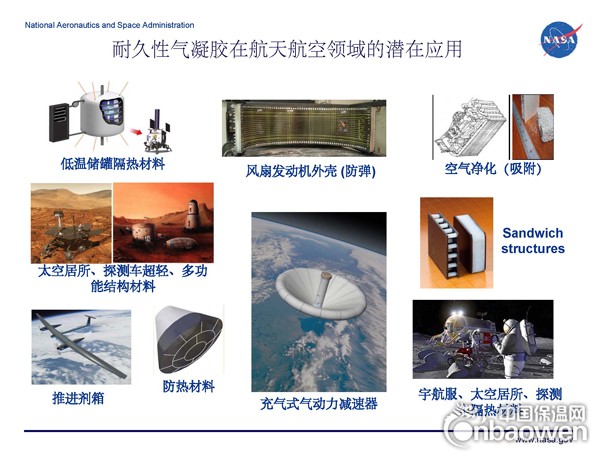

气凝胶被认为是世界上最轻的固体,又因为高比表面积和低热导率的特点,广泛应用于航空航天器防热材料。1999年,美国国家航空航天局(NASA)研制出了密度为 3 mg/cm3的二氧化硅气凝胶,成为当时世界上最轻的固体材料。但是,由于硅气凝胶材料脆性、湿度敏感等特性限制了其使用,NASA多年来一直在支持开展耐久性气凝胶的相关研究工作。

硅气凝胶材料

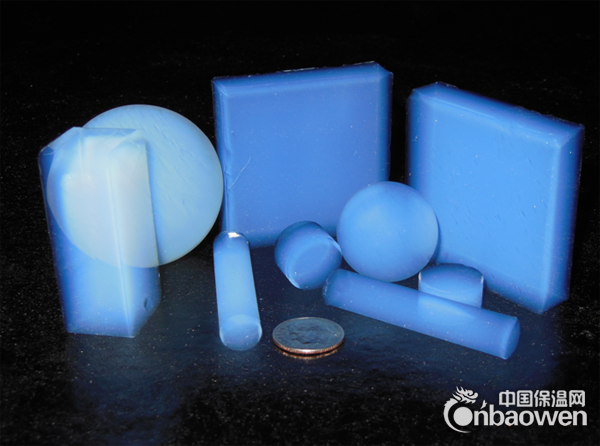

基于一项航天器着陆用的轻质、柔韧的超音速充气减速器材料的需求,NASA格伦研究中心(GRC)的研究人员首先开展了采用聚合物增强硅气凝胶来提高其耐用性的研究,发现聚合物增强的硅气凝胶相比硅气凝胶密度加倍、比表面积减少30%~50%,但强度提升了两个数量级。

聚合物增强硅气凝胶提高耐用性

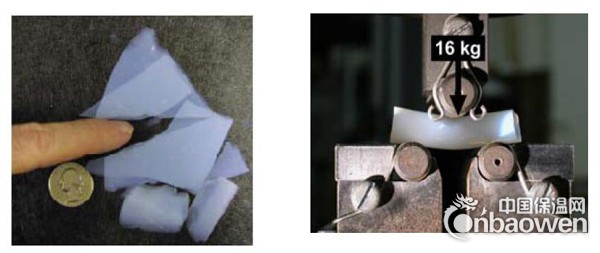

尽管如此,其强度仍不能满足航天器减速材料的要求。此后,又与阿克伦大学合作开展了八氨苯基(POSS)交联的聚酰亚胺气凝胶,制备出密度为0.12 g/cm3、孔隙率为90%的聚酰亚胺气凝胶。这种材料可以经受1100 °F的温度达90 s,从而确保进入大气层时不会燃烧;强度是聚合物增强的硅气凝胶的 5 倍,可制成更薄(厚度0.5 mm)的材料以满足可折叠储存在航天器中的要求,很好地克服了硅气凝胶在重量、成本、柔韧性、耐久性等方面的不足。

柔性聚酰亚胺气凝胶

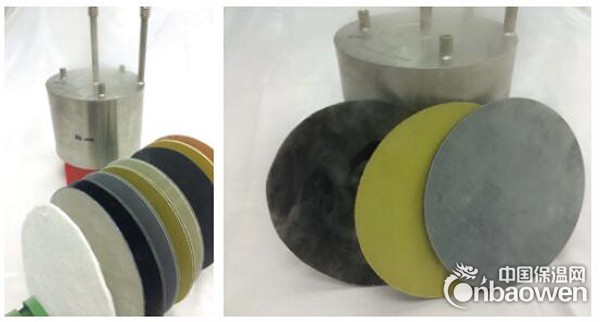

基于气凝胶和纤维材料,NASA开始研制能够满足航天器结构材料和防热材料要求的多功能复合材料。如NASA肯尼迪航天中心(KSC)的研究人员开发了一种多功能气凝胶/纤维混杂层压复合材料的制造方法,可以通过选择不同的纤维层(如聚酯、碳纤维、Kevlar®纤维、Spectra®纤维、Innegra纤维或其组合)、不同的气凝胶层厚度及不同的复合结构,制成不同功能或多功能的复合材料。这种轻量化、高强度的多功能复合材料可满足航空航天器在防热、耐冲击、能量吸收、吸音等方面的要求,并可在汽车、船舶、建筑、液化天然气输送、运动器材及军事防护等诸多领域应用。

航天应用案例:充气式减速器

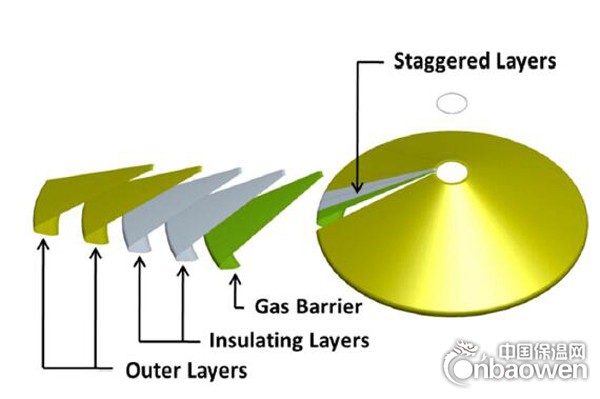

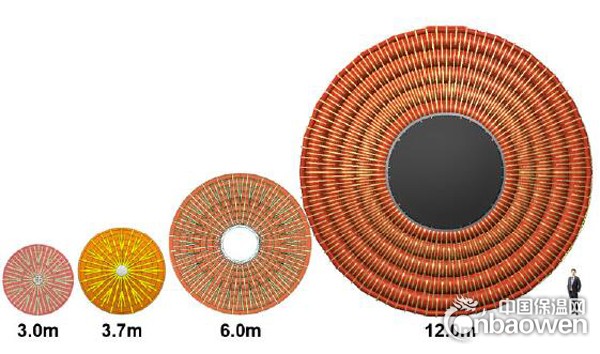

为了实现载人火星登陆计划,NASA正在开发重载荷运输技术,超音速充气式气动减速器(HIAD)是一项可为航天器制动提供有效载荷和体积效益的解决方案。2006年,NASA成立了一项名为“先进大气层充气式减速器”(Advance Inflatable Decelerators for Atmospheric Entry,PAIDAE)的项目,并研制了由外层、绝热层、气密层组成的,直径为3-12 m的HIAD。

民用案例:户外服装及装备

2015年,FLEXcon公司从NASA GRC获得了该柔性气凝胶技术的许可,并与同样正在开展聚酰亚胺气凝胶研发的Blueshift公司合作,以更大规模地生产这种符合NASA高规格的气凝胶材料。除了在极端环境下使用的管道隔热产品等,FLEXcon公司还正在开发聚酰亚胺气凝胶高端户外用品,如户外服装、手套、鞋靴、帐篷等。