1、工程概况

上海华发华润静安府项目Ⅱ标段位于上海市新静安 区,由3栋33层、1栋31层、1栋30层、4栋17层共9栋高层 住宅及相关配套门卫、地下车库等组成,其中高层住宅外墙采用预制夹心保温体系。9栋楼4层以下为剪力墙结构体 系,5层以上结构采用工业化PC技术,为装配整体式剪力 墙结构体系,预制化率最高达40.17%,PC构件分别布置在 外墙、内墙、阳台、飘窗、叠合板、楼梯。本项目预制装配部分采用PC+铝模一体化施工(图1)。

图1 PC+铝模一体化施工

2、一体化施工工艺流程

PC+铝模一体化工艺流程为:测量放线→剪力墙钢筋 绑扎、安装管线预埋→隐蔽验收→PC墙板安装→墙模板安 装→梁模板安装→PC叠合板安装→铝模楼板安装→模板验 收→梁板钢筋绑扎、安装管线预埋→隐蔽验收→浇筑混凝土→快拆体系拆模→转运下一层[2-3]。

各步骤间大多情况成前后关系,但可以视实际情况适当调整:PC墙板吊装的同时可以进行墙、柱钢筋绑扎施工;由于气候原因或之前一天混凝土浇筑过晚故而导致 楼面强度达不到吊装墙板要求时,可以先进行墙、柱钢筋 绑扎施工;视工程质量要求,在墙、柱铝模完成50%左右 就可以进行模板复查,可以加派人手多次复测;因工期问题,故很多时候叠合板吊装与楼板水电管线预埋、梁、楼 板钢筋绑扎等步骤往往同时进行。

3、一体化施工难点及原因分析

3.1、施工层中2种工艺斜撑较多,空间碰撞

PC和铝模多为双排斜撑,PC墙板的斜撑很大程度上 限制了铝模斜撑的施工空间,导致铝模斜撑无空间放置,操作工人缺漏个别斜撑,特别是在转角或斜撑密集区(图2),造成爆模问题。

图2 PC和铝模斜撑空间碰撞

3.2、加工精度差,造成现场安装困难和效率低

PC构件上的预留螺栓孔洞尺寸与铝模板预留螺栓孔洞尺寸偏差较大,造成铝模后期现场开孔。但由于预制板在 施工中存在土建误差,造成铝模已经开孔的在下一层又无 法正确对位,故需重新扩孔处理,严重影响进度。预留孔 洞(如螺栓孔)未清理干净,连接压扣螺栓和预留孔因偏差较大(图3)而不宜或不能安装,均导致外墙连接件安装 较困难。

图3 预留螺栓孔偏差

3.3、铝模与PC构件接缝处理难度大

1)铝模与PC构件间易出现尺寸偏差,出现纵横向接 缝不平直(露缝)。尤其是墙板阴角、平台板阴角等部位,节点处尺寸偏差大(图4)。

图4 铝模尺寸偏差大

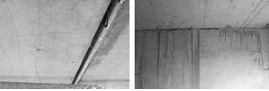

2)铝模上下墙体接缝处未考虑下挂厚2 cm的K板和看 脚螺栓,出现墙底烂根问题。铝模阳角销钉位置在浇筑时易出现空隙,拆模后易出现漏浆现象(图5),主要原因在 于背楞间距较大,销钉紧固少。

图5 现浇墙体烂根、销钉处漏浆

3)PC+铝模的现浇段为PCF形式,其阳角部分板内下端出现大量爆模现象。楼板模板在墙阴角处没有竖向支 撑,楼板模板出现下垂(图6)。

图6 PCF爆模、预制板下垂

4、应对措施

4.1、设计阶段

1)图纸深化过程中需要考虑PC板的安装偏差,对铝 模的加工尺寸应留出足够的调整间隙,如对于PC构件,直 线度为0.2%。本项目标准层层高为2.9 m和3.1 m,有约6mm 的误差,因此在设计与PC构件相连接的铝合金模板时要留 出10mm的间隙,在安装模板时用橡胶条填充。

2)PC构件与铝模间应采用可调式连接压扣(图7),间距控制在400 mm,实现硬连接;加固螺杆外侧需套管保 护,套管处应设橡胶垫片以防止漏浆。

图7 可调式连接压扣

3)优化铝模板支撑的加密和碰撞。通过加密铝模板 斜撑,且在模板底部进行拉杆加固,同时对墙阴角处的楼板模板增设竖向支撑,可以在一定程度上减少外墙爆模的风险。针对斜撑多和空间碰撞的问题,可以优化斜撑数量,通过增加墙板底部固定连接件,使斜撑双排优化为一排。另外,进行BIM碰撞分析,更正斜撑碰撞的位置。

4.2、施工阶段

4.2.1、加强PC板与铝模接缝处连接

1)铝模与PC墙板拼接处,事先在PC墙板上粘贴双面胶,待构件与侧模利用压扣加固时将拼缝挤死,防止混凝土浇筑过程中的漏浆现象;专业铝模公司在铝模产品加工时也专门配套密封橡胶条和专用压扣,效果更好。

2)针对PC构件与铝模接缝处渗漏问题,可以在接缝处增贴防水胶带,砂浆密封。在铝模和预制构件拼缝较大的地方,可采用铝模与木模拼装加固(图9),采用铝模背愣或使用木方保证组合体的稳固。

图9 内侧接缝胶带和木模拼装加固

4.2.2、加强预制墙板的整体刚度

在浇筑混凝土时,PC外墙会受到水平方向的压力,其 水平约束力不够时将导致爆模。爆模常出现在墙体下半部位。防爆模墙箍通过角铝连接2个PC外墙,对拉钢筋螺杆 穿过预留孔洞,在螺杆上加垫片并用螺栓拉紧加固。竖向 紧固片通过固定距离拉结上下预制墙板,提高墙板底部整 体刚度。墙阴角处的楼板增设竖向支撑。另外采用高频振动棒,降低激振力,降低爆模风险(图10)。

图10 PC防爆箍、竖向紧固片和高频振动棒

4.2.3、加强构件铝模进场质量和施工安装验收

加强预制构件和铝模的进场验收,要严格控制加工尺寸、平整度、预留洞口和预埋件位置等,由专人负责 统计,如发现PC板和铝模有损坏、尺寸不满足规范等, 则需退场修补。PC板上预留钢筋进行检查,如有钢筋不 符合要求则需及时进行校正。安装完成后应进行工序验收,保证安装精度,浇筑前派人对斜撑、销钉等二次看 模,避免影响下一道工序[4]。

4.2.4、实现装配操作工持证上岗,加强技术交底

目前政府已开始要求构件装配工要持证上岗,对装配人员进行预制构件装配知识、技能、操作、规范的培训和 充分的交底,使其施工更加规范化,减少现场施工错误的 产生,进而保证预制装配式建筑质量的安全。

5、一体化工艺成果

本工程通过有效的措施解决了技术难题,充分发挥了铝模的优势,避免了一体化工艺带来的质量通病,成品质 量优异(图11)。

图11 一体化工艺的成品质量

6、结语

本工艺将预制构件施工和铝模板施工2种新工艺有机结 合,有效降低人力物力,响应绿色施工理念,降低工程成本,更符合建筑工业化的发展方向。但2种高精度的工艺在 一起,犹如上了一道紧箍,给施工带来一定难度,标准层工期增加1d左右。通过细部处理解决了现浇混凝土与PC构 件的连接问题,有效降低了接缝处的质量通病,提高了建 筑质量,实现免抹灰,减少后期维护成本,取得了良好的 经济效益。

上海华发华润静安府项目实践表明,通过解决细部做法、加强精细化施工和一定项目经验的积累,装配式建筑 PC+铝模一体化施工工艺是可以大力推广的。